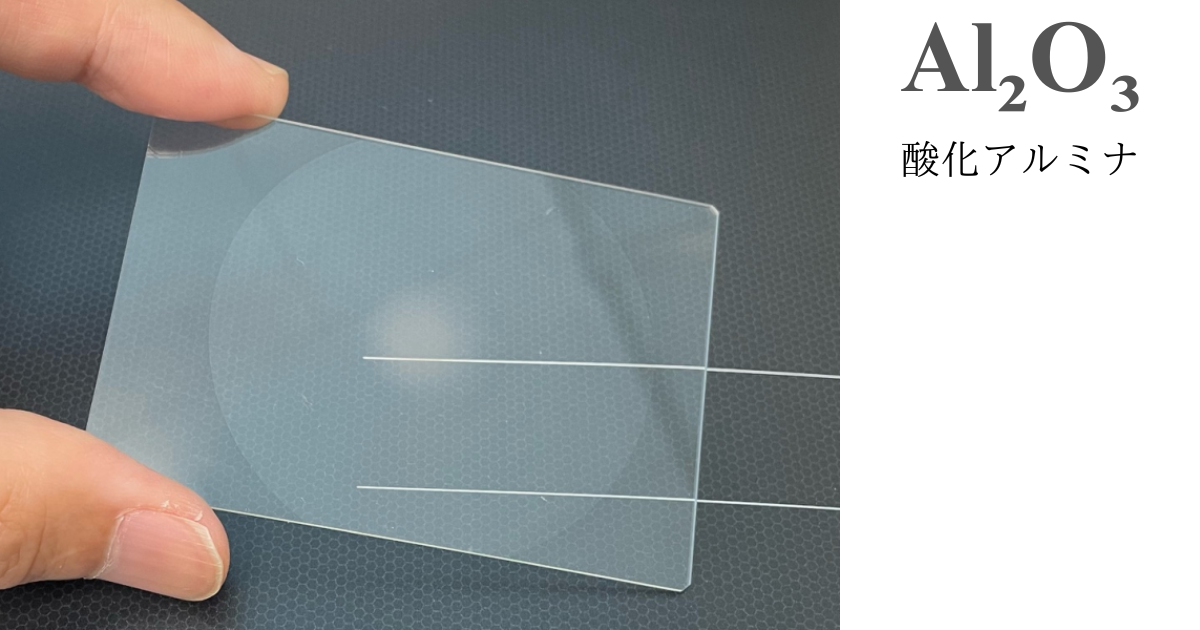

酸化アルミニウム薄膜(Al₂O₃薄膜)は、化学的安定性、優れた絶縁性、高い耐久性を備えているため、さまざまな工業分野で需要が増大している材料の一つです。この薄膜は、特にエレクトロニクスやエネルギー分野、そして防食コーティングにおいて重要な役割を果たしています。また、酸化アルミニウムは酸化アルミナセラミックスとも言われます。

酸化アルミニウムのRFスパッタ

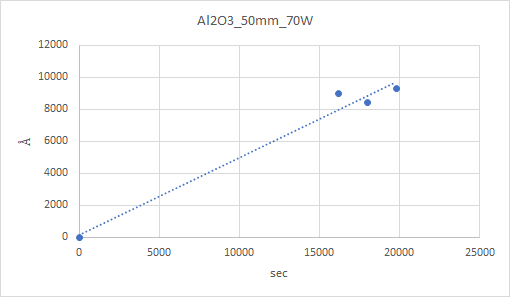

真空デバイスのRFスパッタ装置VRF-100Sで実際に成膜を行った際の膜厚グラフを以下に示します。

| RF 70W T/S 50mm ave:0.50 | ||

| レート | 時間 | 膜厚 |

| 0 | 0 | 0 |

| 0.55 | 16200 | 8971 |

| 0.47 | 19800 | 9275 |

| 0.47 | 18000 | 8417 |

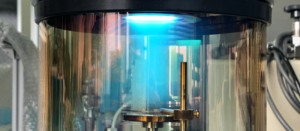

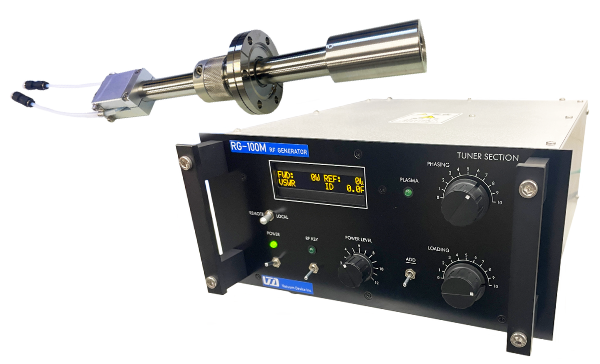

RFスパッタ装置とコンポーネント

酸化アルミニウムを堆積させる方法はいくつかありますが、弊社ではRF電源を利用したスパッタ装置で成膜を行います。

酸化アルミニウムの工業需要

酸化アルミニウム薄膜の需要が高まる主な分野は以下の通りです。

半導体・エレクトロニクス

酸化アルミニウム薄膜は絶縁性が非常に高いため、トランジスタやキャパシタのゲート絶縁膜として用いられます。また、薄膜トランジスタ(TFT)や高性能のフィールドエフェクトトランジスタ(FET)など、エレクトロニクスの微細加工分野でも注目されています。特に高周波デバイスや低消費電力デバイスの製造において、酸化アルミナの薄膜が不可欠です。

エネルギー貯蔵・再生可能エネルギー

酸化アルミニウム薄膜は、リチウムイオン電池や次世代バッテリーにおいても重要です。薄膜の耐腐食性や耐熱性が、電池の長寿命化や安全性向上に寄与しています。また、燃料電池のプロテクト膜や太陽光パネルの保護膜としても応用されています。

防食・バリアコーティング

酸化アルミニウムは化学的に非常に安定であり、耐腐食性が高いため、防食用途でも広く利用されています。例えば、自動車や航空宇宙、建築物の表面処理や、防護コーティングとして使用されます。これにより、酸化による金属部品の劣化を防ぎ、製品の寿命を延ばす効果があります。

酸化アルミナの成膜技術

酸化アルミニウム薄膜の成膜には、さまざまな技術が利用されています。成膜技術の選択は、薄膜の目的や用途に応じて異なります。以下、代表的な成膜方法をいくつか紹介します。

化学気相成長(CVD: Chemical Vapor Deposition)

CVDは、高温で気化した原料ガスが基板表面で化学反応を起こし、酸化アルミニウム薄膜を形成する技術です。特に均一で薄い膜を得やすいため、精密な薄膜が必要なエレクトロニクス分野に適しています。

原子層成長(ALD: Atomic Layer Deposition)

ALDは、酸化アルミニウム薄膜の形成において極めて均一で精密な制御が可能な技術です。ALDにより、原子レベルでの薄膜の成長を実現できるため、極めて高品質な絶縁膜が得られます。半導体製造やマイクロエレクトロニクス分野においては、この技術の需要が急増しています。

スパッタリング法

スパッタリング法は、プラズマ中で酸化アルミナターゲットをイオン衝撃により薄膜として基板に蒸着する方法です。高速で堆積可能なため、大量生産が可能で、薄膜の密着性も高いため、防食や装飾用途に向いています。

弊社ではこちらのスパッタ技術を用いた成膜装置を取り扱っております。

ソル-ゲル法

ソル-ゲル法は、液相から酸化アルミニウムを形成するプロセスで、溶液からコーティングする方法です。ソル-ゲル法は低コストで大量に生産でき、比較的大面積のコーティングに適しています。エネルギー貯蔵デバイスやバリアコーティングなどで応用されています。

酸化アルミナ薄膜は、エレクトロニクス、エネルギー、防食など多岐にわたる分野で需要が高まっており、それぞれの用途に応じて最適な成膜技術が求められています。今後、技術の進化とともに、酸化アルミナ薄膜の新たな応用や高機能化が進むことで、より多くの工業分野での利用が期待されています。